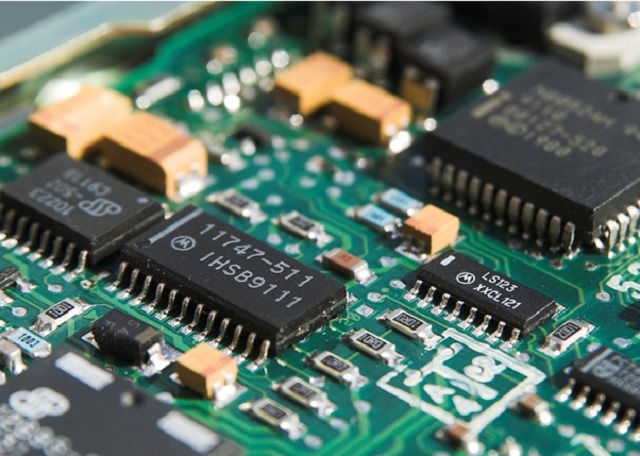

No ecossistema de eletrônicos moderno, a eficiência só acontece quando projeto, materiais, processos e teste caminham juntos. É por isso que fabricantes que oferecem serviços ponta a ponta ganham espaço: reduzem risco, encurtam o time-to-market e entregam consistência. Se você busca entender (ou contratar) Montagem de PCB com visão industrial — e o papel de um Fabricante de PCBA numa cadeia realmente digital — este guia é para você.

PCB ≠ PCBA: alinhando conceitos

- PCB (Printed Circuit Board): a placa “nua”, com camadas, trilhas, furação e acabamento (ENIG, HASL, OSP etc.).

- PCBA (Printed Circuit Board Assembly): a placa populada, com SMD/THT soldados, programada, testada e pronta para integração no produto.

A passagem de PCB para PCBA concentra a maior parte do risco de qualidade e do consumo de lead time.

Fluxo industrial de PCBA (visão de processos)

- DFM/DFT early involvement: checagem de panelização, fiduciais, keep-outs, clearances e testabilidade (pontos de teste, boundary-scan).

- Suprimentos e inspeção de entrada: lotes MSL controlados, rastreabilidade por lote/fornecedor/RoHS; IQC guiado por risco.

- Impressão de solda + SPI: stencil otimizado (apertures, reductions, step-stencil). SPI 2D/3D para interceptar volume/altura/deslocamento em linha.

- Colocação SMT: pick-and-place de alta velocidade, troca rápida de feeders, validação por código de barras.

- Reflow: perfis por liga (SAC305/baixa temperatura), controle de soak/peak/cool, registro e rastreio de perfis.

- AOI pós-reflow: detecção de ponte, insuficiência, tombstoning e polaridade.

- THT e soldagem: wave para alto volume; selective wave em áreas sensíveis; solda manual controlada quando necessário.

- Limpeza e secagem: inline/ultrassônica conforme metas de limpeza/íons.

- Raio-X: inspeção de BGA/QFN/PoP (voids, colapso de esferas, alinhamento).

- Teste elétrico: flying probe (NPI/baixa escala) e/ou ICT (bed-of-nails). Boundary-scan quando aplicável.

- Programação e FCT: gravação de firmware/seriais/calibração. FCT valida interfaces, sensores, consumo, boot e protocolos.

- Proteções e acabamento: conformal coating (spray/dispensa). Potting localizado, etiquetagem, embalagem ESD e documentação.

Qualidade, dados e rastreabilidade

- Padrões: IPC-A-610 (Classe 2/3), IPC-J-STD-001, IPC-7351, ISO 9001.

- Rastreio end-to-end: número de série por placa; lotes de componentes; perfil de forno; resultados de SPI/AOI/Raio-X/ICT/FCT dentro do MES.

- Controle ESD: ionizadores, testes periódicos de pulseira, pisos condutivos.

- Análise de defeitos: Pareto por família/fornecedor, ajustes de stencil/perfil/DFM e loop fechado com engenharia.

- Capabilidade: PPM por etapa crítica; Cp/Cpk em processos chave.

Design para montagem (o que mais pesa no yield)

- Pads e tolerâncias: bibliotecas IPC e tolerâncias de furo/anilha para THT.

- Panelização: rails, break-outs, V-cut/roteamento equilibrando rigidez e manuseio.

- Polaridades/serigrafia: marcações claras e consistentes.

- BOM robusta: alternativas aprovadas (AVL), pacotes compatíveis, MSL e armazenamento definidos.

- Stack-up/impedância: documentar metas, tolerâncias e estruturas de teste.

- DFT desde o início: pads de teste acessíveis, portas de debug, conectores e fixture-friendly.

Teste: escolhendo o mix certo

- Flying probe: ágil e sem gabarito para protótipos/baixa escala.

- ICT: ideal para médio/alto volume; cobre rapidamente falhas paramétricas.

- Boundary-scan: excelente para redes digitais e BGA sem acesso físico.

- FCT: valida o que o usuário percebe, simulando uso real e integração HW/FW.

Confiabilidade ambiental

- Conformal coating: proteção contra umidade/spray salino/poeira.

- Burn-in/ESS: quando o perfil de risco exigir (térmico, cíclico, vibração).

- Materiais: FR-4 com Tg adequado, HDI quando necessário, acabamento compatível com processo e vida útil.

Como avaliar um fabricante de PCBA

- Transparência de dados: relatórios SPI/AOI/Raio-X/testes por número de série.

- Capacidade de NPI: prazo de primeira peça e feedback DFM/DFT acionável.

- Capex e manutenção: inventário real de máquinas e planos de manutenção preventiva.

- Componentes: controle MSL/obsolescência/PCNs; rastreio por lote e COA/COC.

- Processos: perfis padronizados, receitas de coating, instruções digitais (paperless).

- Escalabilidade: de 10 placas a dezenas de milhares/mês sem reinventar o fluxo.

Conclusão

PCBA de classe industrial nasce da junção entre bom design e uma fábrica orientada a dados. Quando o parceiro domina processos, teste e rastreabilidade, o resultado é previsível: menos retrabalho, menos RMA e lançamentos mais rápidos. Se a sua meta é escalar com segurança, priorize quem comprova — com dados — cada etapa do caminho.

Leia + sobre Tecnologia, ciência e celulares